Le 5 avril 2005, nous avons été invités à visiter une usine de Freebox à Laval.

En lisant la suite, vous allez en savoir un peu plus sur la fabrication des Freebox et des DSLAM.

Bonne visite !

Mardi 5 avril 2005, 7h45, Gare Montparnasse, Paris.

Après un petit déjeuner avec Olivier, nous rejoignons les participants

à cette journée de visite de l’usine de Freebox de Laval.

Voici les personnes présentes durant cette journée :

- Isabelle AUDAP, attachée de presse

- Michaël BOUKOBZA, Directeur Général de Iliad

- Sébastien B., père de la Freebox

- Jean TESTEMALE, commercial à Iliad Telecom

- Pascal MAUPAS, journaliste à Challenges, et son photographe

- Acacio, Olivier & Bastien, de FreeNews & Aduf

Une fois arrivés à Laval, nous sommes accueillis par le Directeur de l’usine, ainsi que le Directeur Général du groupe propriétaire de l’usine et le Directeur Commercial. Après une courte présentation du groupe, nous entrons dans le vif du sujet : la visite de la chaîne ! La tenue de rigueur : la blouse blanche !

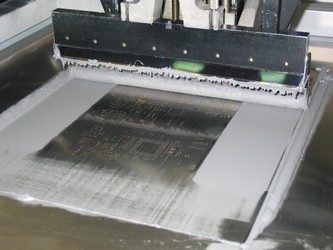

L’usine reçoit directement les circuits imprimés

de la Freebox, en provenance d’Asie.

Tout d’abord, il y a la sérigraphie

: une machine étale une pâte à base d’étain qui permettra,

après avoir été chauffée, de souder des composants

sur le circuit imprimé.

Vient ensuite le report des composants : une

machine (le carré jaune fluo) prend par air comprimé les composants

un par un distribués dans des « bandes » (au premier plan sur

la photo) puis les place aux endroits où il y a eu un dépôt de pâte

juste avant. Afin d’équilibrer les charges, il y a plusieurs machines

à la suite qui placent les composants.

La machine, via des caméras installées, vérifie

la présence des composants, ainsi que leur place.

Les composants sont définitivement fixés sur

la carte mère grace à la refusion. Un « four »

fait chauffer l’étain qui fond et assure ainsi le contact.

![]()

Certains composants ne sont pas fixés comme une soudure

classique ou la patte du composant ressort de l’autre côté de la

carte. Ces composants, appelés Composants Montés en Surface (CMS)

sont soudés grâce à des petites billes (0,8 millimètres

de diamètres) situées en dessous (illustration 1). Ces dernières

fondent lors de la refusion, fixant le composant (illustration 2).

Il y a tout de même régulièrement des contrôles

des cartes afin de vérifier qu’il n’y a pas de problèmes. Ces contrôles

sont réalisés à différentes étapes de la

fabrication.

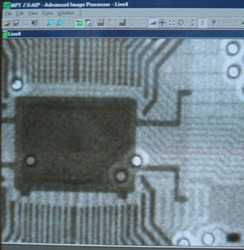

Le personnel a différents moyens de contrôle, dont les

rayons X. Cela permet par exemple de vérifier que la soudure d’un CMS

s’est bien déroulée.

Les cartes mères sont stockées dans des boîtes

pour être transportées dans une autre chaîne.

Arrive donc l’intégration manuelle.

Une personne est chargée de poser certains éléments comme

la prise USB, la prise péritel ou la prise Ethernet.

Le brasage à la vague permet de fixer

les éléments posés manuellement. Il s’agit d’une vague

d’étain à plus de 400° qui effleure la carte mère quand

elle passe, permettant ainsi de déposer quelques points de soudure là

où il faut !

Pause interview 🙂

Bien sûr, FreeNews n’a pas manqué de couvrir l’évènement

!

Allez, on continue ! Vos Freebox sont bien torturées

avant d’arriver dans votre salon …

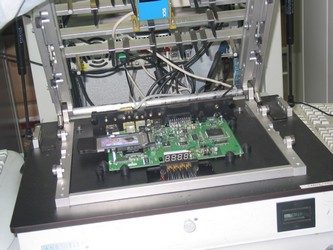

Le test in-situ contrôle si tous les contacts

de la Freebox sont bons. Ce test vérifie aussi si les composants sont

aux bons endroits et si les soudures sont bonnes.

Toutes les Freebox sont systématiquement contrôlées.

Vient ensuite le test fonctionnel : tous les

ports des Freebox sont connectés et testés. Une machine s’occupe

d’émuler la télécommande, une autre teste le wifi … bref,

tout y passe ! Si à l’issue de ce test la Freebox est ok, elle sera « tatouée ».

Comprenez qu’elle bénéficie de son adresse MAC.

Sébastien B. est le père de la Freebox : il la

connait de A à Z !

Qui a dit que Rani était la mère ???

Par la suite, nous nous sommes rendus dans la salle de tests

des DSLAMs. La chaîne d’assemblage suit les mêmes procédés

que pour la fabrication des Freebox.

La carte DSLAM bénéficie elle aussi d’un test

in-situ.

Par contre l’usine ne fabrique pas les boîtiers. Elle les reçoit

directement en l’état et y intègre les cartes.

Un détail, choisi au hasard …

L’intérieur d’un boîtier.

Michaël BOUKOBZA prend la pose !

L’intégration est la dernière

ligne droite.

On ajoute les accessoires : télécommandes, cables,

cd-rom …

La Freebox est enfin fermée. On lui colle son adresse

MAC …

… et c’est emballé !

Direction l’Essonne.

Il est à peine un peu plus de 16h … il temps de retourner

à Paris.

Vous pouvez retrouver plus de photos dans la Gallerie.

Vous pouvez également retrouver un article sur cette visite

dans Challenges.

Merci à Free de nous avoir proposé cette visite,

ainsi qu’à l’usine de nous avoir reçus !